«Заповеди антикоррозии»

Ривгат ФАИЗОВ, инспектор противокоррозионных ЛКП, покрытий сертификат № 02/3879-2003

Губительное «разъедание»

Процесс разрушения (лат. «сorrosio» – разъедание металла и его защита от коррозии является одной из важнейших научно-технических и экономических проблем. Технический прогресс во многих отраслях промышленности тормозится из-за нерешенности ряда коррозионных проблем. Особую актуальность они приобрели в последние годы: промышленно развитые страны, обладая большим металлофондом, увеличили использование высокопрочных материалов, особо агрессивных сред, высоких температур и давлений. В этих условиях значительно возрос удельный вес потерь, вызываемых такими опасными формами коррозии, как коррозионное растрескивание, межкристаллитная коррозия, питтинг и др.

Экономические потери от коррозии металлов огромны. В США, например, они превышают $100 млрд. в год. По оценкам специалистов различных стран, эти потери в промышленно развитых странах составляют от 2 до 4 % валового национального продукта. При этом потери металла, включающие массу вышедших из строя металлических конструкций, изделий, оборудования, составляют от 10 до 20 % годового производства стали.

Различают два вида потерь: прямые и косвенные. Прямые - безвозвратные потери металла, стоимость замены оборудования, металлоконструкций, расходы на противокоррозионную защиту. Косвенные - простой оборудования, снижение мощности, снижение качества продукции, расход металла на утолщение стенок и т.п.

Весьма актуальны вопросы защиты от коррозии для нефтяной, нефтегазодобывающей, перерабатывающей и транспортирующей отраслей (металлоемкость РВС – резервуаров хранения нефтепродуктов, прочих сооружений, агрессивная среда и жесткие условия эксплуатации металлоконструкций).

Убытки, вызываемые коррозионными разрушениями резервуаров, составляли для Минтопэнерго (бывшего СССР) несколько сотен миллионов долларов и около 50 тыс.тонн черных металлов в год (по данным Госкомстата на 1985гг.).

И наоборот, разработка и практическое использование эффективных средств противокоррозионной защиты позволяют не только уменьшить потери металла и средств, но и увеличить эксплуатационный период и в целом уменьшить себестоимость и повысить рентабельность оборудования.

Проработав в области противокоррозионных покрытий более двенадцати лет, я могу со всей уверенностью заявить о том, что к решению вышеперечисленных проблем нужно подходить со всей ответственностью. Кроме того, вопросы коррозии на данном конкретном предприятии должны решаться комплексно. То есть, это должно касаться не только выбора методов борьбы с коррозией, но и подготовки технического персонала и руководителей подразделений, непосредственно занимающихся эксплуатацией и ремонтом технологического оборудования и трубопроводов. Эти специалисты должны понимать всю важность и экономическую целесообразность борьбы с коррозией. Как правило, на местах вопросам борьбы с коррозией отводится более чем второстепенное значение. Конечно, невозможно каждому ответственному руководителю или инженерно-техническому работнику стать узким специалистом в области антикоррозионных защитных покрытий, да это и не нужно. Но усвоить основные моменты и понятия в данной области не так уж и сложно.

Считаю своим долгом помочь в этом вопросе. Я постараюсь в доступной форме донести до вас, уважаемые читатели, основные моменты, руководствуясь которыми любой из вас сможет стать пусть небольшим, но грамотным специалистом в области защиты от коррозии. Мои советы – это своего рода заповеди. Заповеди Антикоррозии.

Итак «Заповеди антикоррозии»

Вот Вам заповедь первая…

Приобретая «наикрутейшую» зарубежную эмаль, заказчик порой забывает, что это всего лишь производные от стандартных синтетических смол - эпоксидных, полиэфирных, полиуретановых и прочих. Основным показателем качества ЛКМ – лакокрасочного материала - является сухой остаток по объему!!! Приобретая эмали с сухим остатком менее 50%, заказчик, тем самым, приобретает 50% растворителя, который улетучивается в воздух после реакции пленкообразования покрытия.

«…Не трать усилия свои на пары растворителя – на эмаль надейся, а сам не плошай, ТУ читай...»

Заповедь вторая…

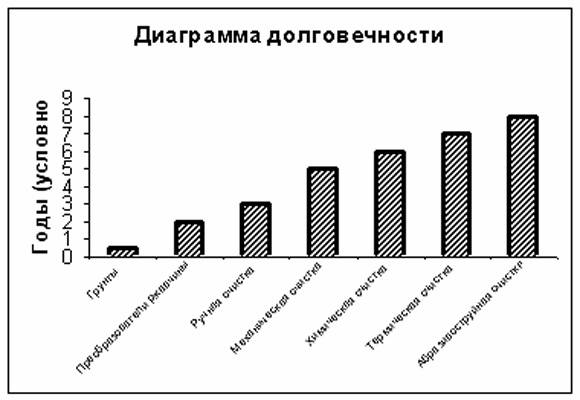

Срок службы ЛКП – лакокрасочных покрытий напрямую зависит от подготовки поверхности под окрашивание. Долговечность покрытий в зависимости от способа подготовки можно охарактеризовать в виде диаграммы:

К сожалению отечественные производители ЛКМ предлагают системы ЛКП со сроком службы 4-5 лет, тогда как зарубежные производители успешно применяют ЛКП со сроком службы более 15-20 лет уточняя во всех без исключения ТУ на ЛКМ степень подготовки поверхности не ниже Sa21/2 по стандарту ISO 8501-1.

По составу общих сметных затрат подготовка поверхности по стандарту ISO 8501-1 от степени Sa2 до Sa21/2 увеличивается на 100 %

от степени Sa21/2 до SaЗ увеличивается на 50 % иначе говоря,

степень очистки по Sa2 ничто иное как 76% чистой поверхности

степень очистки по Sa21/2 ничто иное как 96% чистой поверхности

степень очистки по Sa3 ничто иное как 99% чистой поверхности

Итак, вторая из них гласит:

«…Не жалей трудов своих праведных и средств на подготовку поверхности – ибо именно это продлит срок жизни твоего ЛКП…»

Заповедь третья…

Основные параметры, которые необходимо контролировать при выполнении окрасочных работ и которые будут непосредственно влиять на качество и долговечность лакокрасочных покрытий это:

1. температура воздуха;

2. температура окрашиваемой поверхности;

3. влажность воздуха;

4. увлажнение поверхности.

Для большинства лакокрасочных материалов естественной сушки рекомендуемый температурный интервал нанесения находится в диапазоне от + 5 до + 35 °С.

Скорость реакции в химически отверждаюшихся лакокрасочных материалах (эпоксидные, полиуретановые) в ещё большей степени зависит от температуры. Быстрое отверждение материала при повышении температуры может привести к большим внутренним напряжениям в покрытии, которые обычно успевают релаксировать при более медленной сшивке.

При температуре воздуха или окрашиваемой поверхности ниже +5 °С полного отверждения покрытий может не происходить. Многие из лакокрасочных материалов химического отверждения (эпоксидные, полиуретановые) могут при температуре ниже + 5 °С образовать покрытие за счет испарения входящих в них растворителей, однако образование необратимого сшитого покрытия при этом не происходит

При температуре ниже + 5 °С следует применять только материалы физического отверждения, учитывая при этом увеличение времени сушки при понижении температуры.

В случае выполнения окрасочных работ при отрицательных температурах недопустимо присутствие льда и инея на окрашиваемой поверхности. Также недопустимо выполнять окрашивание во время осадков (дождя, снега) или по ещё влажной поверхности.

Для практических целей обычно пользуются значениями не абсолютной влажности, а относительной влажности воздуха, которая характеризует опасность выпадения избытка влаги (конденсата) на поверхности.

Относительная влажность воздуха - это отношение количества водяного пара, присутствующего в данном объёме воздуха при данной температуре, к максимальному количеству водяного пара, которое этот объём воздуха может удержать при данной температуре.

Относительная влажность (RH) обычно выражается в процентах. На открытом воздухе относительная влажность обычно изменяется от 50 до 100%. При относительной влажности 100% воздух называется насыщенным.

Температура, при которой воздух становится насыщенным и водяной пар, присутствующий в воздухе, начинает конденсироваться в жидкое состояние, называется точкой росы (конденсации). Вода, которая конденсируется из воздуха может оседать на поверхности, в том числе окрашенные или подготовленные к окрашиванию.

Конденсация воды на поверхности обычно происходит при снижении температуры воздуха. Чем больше исходная относительная влажность воздуха, тем меньший перепад температур требуется для конденсации воды на поверхности. На открытом воздухе конденсация наиболее вероятна в спокойные ясные вечера, когда происходит снижение температуры. Большая вероятность конденсации при изменчивой погоде. Конденсация также имеет место на холодных поверхностях, окруженных теплым влажным воздухом, например, на наружной поверхности цистерн, если они заполнены холодной жидкостью.

Влага, сконденсированная на поверхности, может привести к нежелательным последствиям:

1. Вызвать коррозию металла;

2. Нарушить смачиваемость поверхности лакокрасочным материалом;

3. Уменьшить сцепление лакокрасочного покрытия с окрашиваемой поверхностью;

4. Вызвать образование в лакокрасочной пленке дефектов (пор, кратеров, сморщивания).

Конденсация влаги на свежеокрашенной поверхности может вызвать сильное пузырение или шелушение покрытия. Причиной подобного эффекта является смешение воды с растворителями, входящими в лакокрасочный материал, и проникновение ее внутрь жидкой лакокрасочной пленки к поверхности металла, вследствие чего нарушается сцепление лакокрасочного покрытия с металлом.

Основным требованием для исключения конденсации влаги при проведении окрасочных работ является превышение температуры поверхности по отношению к точке росы по крайней мере на 3° С. Если разница между температурой поверхности и точкой росы ниже 3° С, то вероятность конденсации считается высокой. Необходимо учитывать:

1. теплопроводность конструкции;

2. интенсивность солнечного излучения на поверхность;

3. поток воздуха, обтекающий поверхность;

4. загрязнение поверхности гигроскопическими веществами.

Окрашивание можно проводить, если есть уверенность в отсутствии возможности конденсации в течении критического времени (обычно 6 часов). При относительной влажности воздуха выше 85% резко снижается скорость испарения растворителей из лакокрасочной пленки: при влажности воздуха, близкой к 100%, испарения растворителей практически не происходит. Растворители в этом случае могут диффундировать в нижние (ранее нанесенные) слои покрытия и вызвать их повреждение - пузырение и шелушение.

Поэтому непременным условием при проведении окрасочных работ является обеспечение относительной влажности воздуха ниже 85%. Если относительная влажность воздуха 85% и выше, то условия для окрашивания считаются критическими.

Что любопытно! Некоторые производители ЛКМ вводят в заблуждение потребителей утверждая, что их «уникальный материал» может наноситься при относительной влажности RH 98% и температуре воздуха до минус 15°С.

Каким образом возможно добиться при влажности 98% и температуре минус 150С отсутствия на металлической поверхности корки льда? Если кто-то и обладает такой информацией, то ему впору делать заявку на присвоение нобелевской премии. Не трудно понять, что при данных условиях идет полное обледенение поверхности.

Итак, третья из них гласит:

«…Не росы страшись – она благодать, бойся - точку росы на металле поймать…»